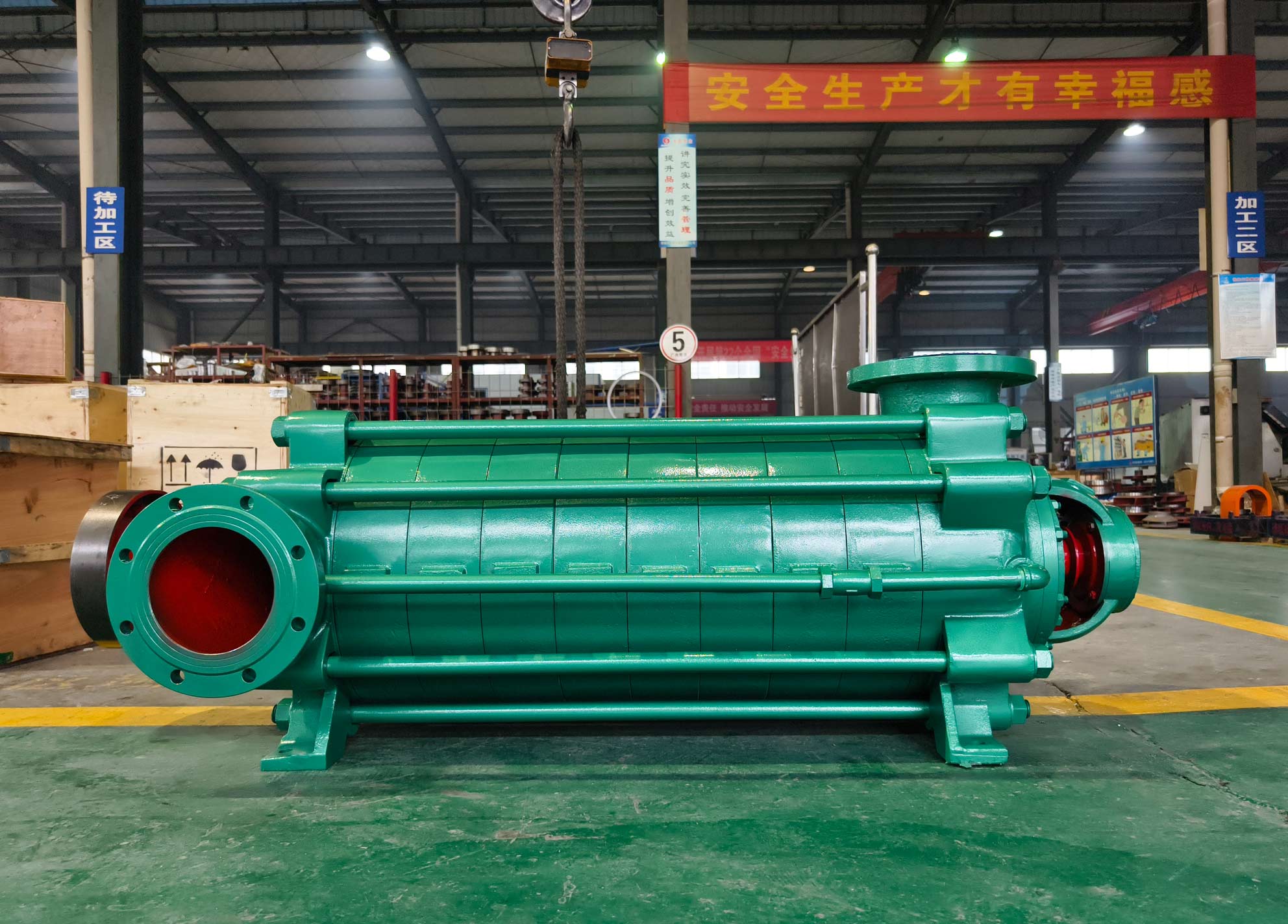

La horizontal bomba centrífuga multietapa Es un tipo de maquinaria de fluidos utilizada principalmente para el transporte de líquidos. Se caracteriza por su alta eficiencia de suministro y puede aplicarse a la transferencia de petróleo crudo y productos químicos, líquidos de procesos intermedios, sistemas de refrigeración y circulación, así como al tratamiento y descarga de residuos. Una planta petroquímica suele operar miles de bombas centrífugas horizontales multietapa. El funcionamiento prolongado inevitablemente conlleva desgaste y fallas técnicas, lo que puede reducir la eficiencia operativa e incrementar tanto los costos de producción como el riesgo de paradas por mantenimiento. Actualmente, la industria petrolera generalmente adopta la bomba centrífuga horizontal multietapa DG-2499Y. Anhui Shengshi Datang Se llevará a cabo un análisis exhaustivo de sus parámetros técnicos, se explorarán las posibles causas de las fallas técnicas y se propondrán recomendaciones de mantenimiento específicas para proporcionar un plan de reparación sistemático, garantizando la estabilidad del equipo y el funcionamiento continuo de la planta.

Parámetros técnicos

La bomba centrífuga multietapa horizontal consta de varias etapas de bombeo conectadas en serie, cada una con un impulsor y su correspondiente difusor. En cada etapa, el líquido adquiere energía cinética a través del impulsor, la cual se convierte parcialmente en energía de presión en el difusor, incrementando así progresivamente la presión total de salida de la bomba.

Esta bomba se caracteriza por su estructura compacta, fácil mantenimiento y alta eficiencia en el manejo de grandes caudales, cumpliendo con los requisitos de alta altura de elevación. Su caudal nominal oscila entre 6 y 1000 m³/h, con una altura de elevación nominal entre 40 y 2000 m. Las velocidades de operación incluyen 3500 r/min, 2900 r/min, 1750 r/min y 1450 r/min, con una frecuencia de trabajo de 50 Hz o 60 Hz.

Tomando como referencia la etapa múltiple horizontal DG-2499Y bomba centrífuga Por ejemplo, entre sus principales características técnicas se incluyen:

a. Dos cojinetes instalados en los ejes delantero y trasero.

b. La bomba y el motor están conectados mediante un acoplamiento de pasador elástico, y el motor gira en sentido horario durante el funcionamiento.

do. La entrada de succión está dispuesta horizontalmente, mientras que la salida de descarga es vertical.

d. Los cojinetes se lubrican con grasa, y el sello del eje puede ser un sello de empaquetadura o un sello mecánico.

Análisis de la causa de la falla

A.Funcionamiento en seco sin lubricación

El funcionamiento en seco se produce cuando la bomba opera sin la lubricación suficiente debido a una falla o a la ausencia de lubricante. En la bomba DG-2499Y, los cojinetes y los manguitos del eje dependen de la lubricación para minimizar la fricción y el desgaste. Sin lubricación, estas piezas pueden desgastarse rápidamente debido a la alta fricción y el calor. La eficacia del sello de empaquetadura también puede disminuir, lo que provoca fallas en el sello del eje y fugas. El desgaste excesivo de los cojinetes puede causar inestabilidad, lo que resulta en desequilibrio del impulsor, aumento de la vibración y el ruido, y reducción de la eficiencia y la vida útil. En casos extremos, puede producirse una falla total del cojinete, lo que causa daños mecánicos graves y la parada de la bomba.

B.Corrosión química

En aplicaciones petroquímicas, la bomba DG-2499Y suele manejar fluidos químicamente agresivos como petróleo crudo, productos intermedios de refinería y otros fluidos de procesos químicos. Estos fluidos pueden contener compuestos corrosivos como sulfuros, ácidos y álcalis, que pueden atacar componentes metálicos como impulsores, ejes y camisas. La exposición prolongada provoca debilitamiento estructural, fisuras o corrosión por picaduras. Factores como la temperatura, la concentración y la velocidad de flujo afectan significativamente la velocidad de corrosión. Por ejemplo, las altas temperaturas aceleran la corrosión, mientras que las altas velocidades pueden causar erosión-corrosión, donde el ataque químico y el desgaste mecánico actúan simultáneamente. Las reacciones químicas también pueden deteriorar los materiales de empaquetadura y sellado, reduciendo el rendimiento del sellado y provocando fugas o fallas en la bomba.

C.Sobrecalentamiento durante el funcionamiento

Durante el funcionamiento prolongado, la fricción, la escasa disipación de calor o la alta temperatura del fluido de proceso pueden provocar sobrecalentamiento. El sobrecalentamiento de los cojinetes es frecuente y suele deberse a un lubricante insuficiente o de mala calidad. A altas velocidades de rotación, el calor generado por la fricción entre los manguitos del eje puede degradar las propiedades del material. Los impulsores y los anillos de sellado pueden perder resistencia mecánica a temperaturas elevadas, lo que reduce la eficiencia de la bomba o provoca daños estructurales. Un caudal insuficiente en las líneas de recirculación o descarga también puede causar sobrecalentamiento, lo que conlleva fatiga de los componentes, desgaste acelerado y una menor vida útil.

D.Contaminación por partículas sólidas

En las operaciones petroquímicas, las bombas pueden dañarse por impurezas sólidas en el fluido transportado, como partículas de catalizador sin reaccionar, sedimentos, productos de corrosión o pequeños residuos. Cuando estas impurezas entran en la bomba, especialmente a través de la sección de succión y el impulsor, aumentan el desgaste de estos componentes y reducen su eficiencia. La erosión continua por partículas puede desgastar severamente los anillos de sellado, los ejes y las camisas, lo que provoca fallas en los sellos y una disminución del rendimiento.

E.Cavitación

La cavitación se produce cuando la presión en el lado de succión cae hasta igualar o ser inferior a la presión de vapor del líquido, formando burbujas de vapor que colapsan en las regiones de alta presión. Las ondas de choque resultantes dañan los impulsores y los componentes internos. Este fenómeno es común en aplicaciones petroquímicas donde hay presencia de disolventes o gases volátiles, especialmente en condiciones de alta temperatura o baja presión.

Técnicas clave de mantenimiento

A.Problema de flujo cero tras el arranque

a. Cuando una bomba DG-2499Y presenta un caudal cero después del arranque, los técnicos deben realizar un diagnóstico preciso:

b. Utilice instrumentos de prueba de presión para verificar la estanqueidad del sistema, asegurándose de que no haya fugas de gas o líquido, especialmente en las áreas del sello del eje y del empaque.

do. Controle las lecturas de flujo y presión para identificar obstrucciones internas o fallas en las tuberías.

d. Compruebe la alineación del motor y la bomba para garantizar una transmisión de potencia eficiente a través del acoplamiento.

e. Utilizar la termografía infrarroja para detectar la concentración de calor que indica puntos calientes por fricción.

f. Reemplazar o reparar los componentes defectuosos (por ejemplo, impulsores, cojinetes) y realinearlos utilizando herramientas láser.

gramo. Asegúrese de que todos los pasos de mantenimiento cumplan con las normas técnicas y de seguridad petroquímicas para un funcionamiento estable.

B. Solución de problemas de caudal

a. Los problemas de flujo suelen deberse a corrosión química, contaminación sólida o cavitación. El mantenimiento debe incluir:

b. Evaluar la curva Q-H (caudal-altura) de la bomba para determinar las desviaciones.

do. Limpieza o sustitución de impulsores desgastados o sucios.

d. Inspeccionar y reemplazar anillos de sellado y cojinetes desgastados.

mi. Medir el caudal real frente al teórico utilizando caudalímetros y ajustar las válvulas de entrada según sea necesario.

F. Verificar la presencia de cavitación y optimizar las condiciones de NPSH (Altura Neta de Succión Positiva) para prevenir la ingestión de vapores.

gramo. Detectar obstrucciones o fugas en la tubería mediante sensores ultrasónicos de flujo y presión y repararlas según sea necesario.

C. Sobrecarga en el sistema de transmisión

a. Para solucionar la sobrecarga del motor o del variador:

b. Realice pruebas de rendimiento completas utilizando instrumentos como amperímetros de pinza y analizadores de potencia para garantizar el funcionamiento dentro de los límites nominales.

do. Inspeccione los impulsores, cojinetes y sellos para detectar desgaste o daños que puedan aumentar la carga.

d. Elimine las obstrucciones internas y asegure un flujo de fluido adecuado.

mi. Alinee con precisión la bomba y el motor para reducir las pérdidas de transmisión mecánica.

D. Sobrecalentamiento del rodamiento

a. Las medidas de mantenimiento incluyen:

b. Utilizar analizadores de vibraciones para detectar vibraciones anormales en los rodamientos: un signo temprano de sobrecalentamiento.

do. Controlar periódicamente la temperatura de los rodamientos mediante termografía infrarroja; desmontar y sustituir los rodamientos dañados cuando sea necesario.

d. Inspeccionar y limpiar los sistemas de lubricación y refrigeración para garantizar un flujo y una calidad adecuados del lubricante.

mi. Verificar la correcta instalación y alineación de los rodamientos para minimizar el calor por fricción.

E. Solución de problemas de vibración

a. La vibración de la bomba puede deberse a obstrucciones o desequilibrios del impulsor, desalineación o componentes sueltos. El personal de mantenimiento debe:

b. Utilice herramientas de vibración y alineación láser para diagnosticar la desalineación.

c. Ajuste la precarga del rodamiento para evitar el sobrecalentamiento y la vibración.

d. Inspeccione los impulsores para detectar daños o desequilibrios y realice un equilibrado dinámico si es necesario.

mi. Apriete todos los elementos de fijación, incluidas las tuercas y los pernos del manguito del eje, para garantizar la estabilidad estructural y un funcionamiento seguro.